注塑模具详细开发过程

注塑模具作为塑料制品工业化生产的核心装备,其技术深度与广度直接影响制品质量、生产效率及成本控制。以下从原理、结构、分类、设计要点、制造流程、常见问题及发展趋势等维度,进行全方位详解:

一、核心工作原理:材料的 “形态转化” 过程

注塑模具的工作本质是通过 “熔融 - 充型 - 冷却 - 固化”的闭环流程,实现塑料从固态颗粒到特定形状制品的转化,具体可拆解为注塑机与模具的协同动作:

1. 原料预处理:塑料颗粒经干燥(去除水分,避免制品气泡)后进入注塑机料筒,通过螺杆旋转加热(150-300℃,依材料特性调整)熔化为黏流态;

2. 高压充型:熔融塑料在注塑机螺杆推力下,经喷嘴、模具浇注系统(主流道、浇口)高速注入型腔(型腔形状与成品一致),此时型腔内需克服气体阻力(依赖排气系统);

3. 保压补缩:充型完成后保持一定压力,补充型腔因冷却收缩产生的体积空缺,避免缩痕;

4. 冷却固化:通过模具内置冷却水道(通循环冷却水)带走热量,使塑料从黏流态转化为固态,完成形状固定;

5. 开模顶出:动模与定模分离,顶出机构(顶针、顶板等)将固化后的制品从型腔中顶出,完成一个生产周期。

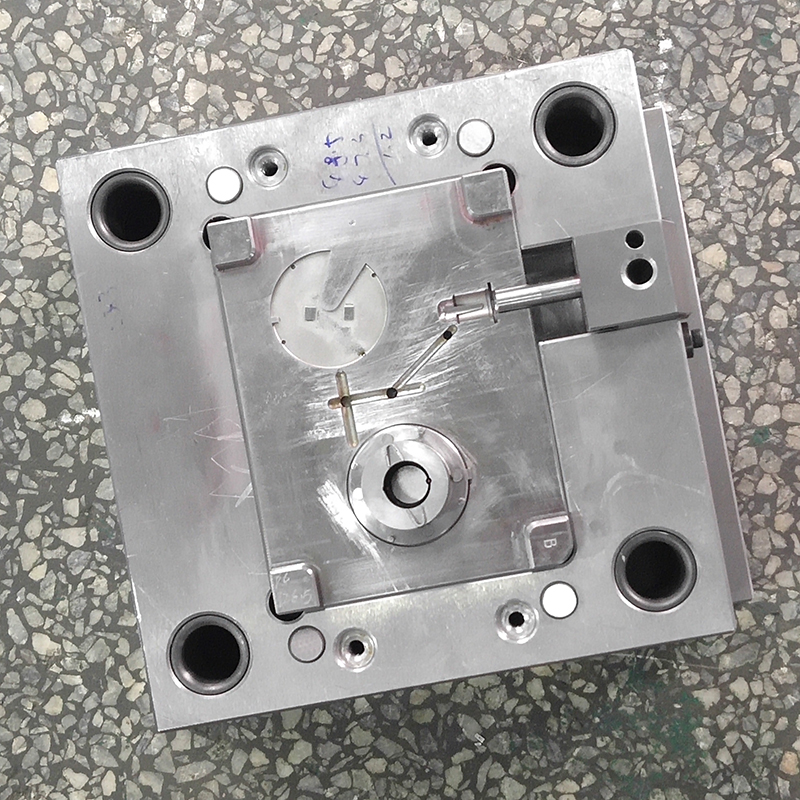

二、结构组成:精密配合的 “协同系统”

注塑模具由功能核心部件与辅助保障部件组成,各部分精度需控制在 0.01-0.05mm 级,确保稳定运行:

1. 核心功能部件

· 型腔与型芯:决定制品外形与内部结构的关键。型腔(凹模)形成制品外表面,型芯(凸模)形成内表面,按结构可分为整体式(适合简单形状,强度高)和组合式(适合复杂形状,便于加工与维修)。

· 浇注系统:连接注塑机与型腔的 “通道网络”,包括:

· 主流道:直接对接注塑机喷嘴,引导熔料进入模具;

· 分流道:将主流道熔料分配至各型腔(多型腔模必备);

· 浇口:连接分流道与型腔的 “最后关口”,控制熔料流速与充型时间(常见类型:侧浇口、点浇口、潜伏式浇口等,需根据制品尺寸与材料选择);

· 冷料穴:储存料筒前端冷料,避免冷料进入型腔导致缺陷。

· 冷却系统:通过水道(钻孔或 3D 打印随形水道)循环冷却水,控制模具温度(温差需≤5℃),影响制品收缩率与生产周期。

· 顶出系统:在开模后将制品从型芯 / 型腔中脱出,常见结构:顶针(适用于平面 / 小面积)、顶板(适用于大面积 / 薄壁)、顶管(适用于圆筒形),需避免顶出痕迹或制品变形。

2. 辅助保障部件

· 导向定位系统:导柱与导套配合,确保动模 / 定模开合时精准对齐,避免型腔错位;定位销用于精确定位组合式型芯 / 型腔。

· 排气系统:排除型腔内空气与塑料分解气体(如 PVC 分解的 HCl),防止制品缺料、烧焦。常见方式:分型面留 0.01-0.03mm 间隙、顶针 / 镶件配合间隙排气。

· 复位系统:开模后顶出机构复位(如复位杆推动顶板回位),确保合模时型腔密封。

· 安全装置:如限位块(控制开模行程)、锁模扣(防止模具意外开启)。

三、分类:按功能与场景划分

根据不同维度,注塑模具可分为多种类型,核心分类如下:

· 按型腔数量:

· 单型腔模:一次生产 1 个制品,适用于大型 / 高精度制品(如汽车保险杠);

· 多型腔模:一次生产多个制品(如手机按键,常见 2/4/8 腔),提升效率,需保证各型腔填充均匀。

· 按浇注系统状态:

· 冷流道模:浇注系统凝料与制品一同顶出(需后续去除),适合小批量生产;

· 热流道模:浇注系统通过加热保持熔料不凝固(无凝料),节省材料,适合大批量生产(如矿泉水瓶胚),但成本较高。

· 按成型工艺:

· 普通注塑模:适用于常规热塑性塑料(如 PP、ABS);

· 气辅注塑模:通过注入氮气使制品内部形成中空,减少缩痕与翘曲(如汽车门把手);

· 双色 / 多色注塑模:一次成型两种以上颜色 / 材质的制品(如牙刷柄 + 刷毛连接部);

· 叠层模:上下两层型腔叠加,相同锁模力下产能翻倍(适用于小型制品)。

四、注塑模具设计要点:平衡性能与成本

模具设计是决定其性能的核心环节,需兼顾以下关键因素:

1. 材料适配:根据制品材料特性设计(如 PVC 需耐腐蚀性钢材,PMMA 需高光洁度型腔);

2. 冷却均匀性:水道需贴近型腔表面(距离 15-25mm),避免局部过热导致制品变形;

3. 型腔布局:多型腔模需对称分布,确保熔料流动路径一致;

4. 脱模斜度:型腔 / 型芯需设计 0.5°-3° 斜度,避免制品粘模;

5. CAE 模拟:通过 Moldflow 等软件模拟填充、冷却、翘曲过程,提前优化浇口位置、水道布局,降低试模成本。

五、制造流程:从图纸到成品的 “精密锻造”

1. 设计阶段:用 UG、AutoCAD 完成 3D 建模与 2D 图纸,结合 CAE 模拟优化结构;

2. 加工阶段:

· 粗加工:数控铣削毛坯,去除多余材料;

· 精加工:电火花(EDM)加工复杂型腔,线切割加工高精度镶件,磨削保证平面度;

· 表面处理:抛光(镜面模需 Ra≤0.02μm)、镀铬(提升耐磨性);

1. 装配阶段:按图纸组装各部件,保证导向精度、开合顺畅;

2. 试模阶段:安装到注塑机,调整工艺参数(温度、压力、时间),检查制品缺陷(如飞边、缩痕),修正模具(如修磨分型面、调整顶针位置)。

六、注塑模具常见缺陷与解决策略

生产中模具相关缺陷及根源:

· 飞边(溢料):合模力不足、分型面间隙过大→ 提高合模力、修磨分型面;

· 缺料(短射):浇口过小、熔料流动性差→ 扩大浇口、提高料温;

· 熔接痕:熔料分流后汇合温度低→ 增加注射速度、优化浇口位置;

· 翘曲:冷却不均→ 调整水道布局、增加保压时间。

七、发展趋势:智能化与高效化

· 3D 打印快速制模:缩短模具开发周期(从数月至数周);

· 随形冷却水道:提升冷却效率 30% 以上,减少制品变形;

· 智能监测:内置传感器实时监控模具温度、压力,预测磨损并预警;

· 环保材料适配:针对生物降解塑料(如 PLA)优化模具结构,减少成型缺陷。

综上,注塑模具是 “设计 - 材料 - 工艺 - 制造” 多环节协同的精密系统,其技术水平直接反映制造业的精细化程度,在汽车、电子、医疗等领域具有不可替代的核心地位。

同类文章排行

- 注塑模具怎么设计呢?

- 注塑模具详细开发过程

- 无线充开模流程

- pp注塑模具介绍

- 注塑模具的常见种类

- 哪些产品会用到塑胶模具?

- 塑胶模具与注塑加工哪个重要?

- 怎么找到适合的注塑模具厂开发产品

- 美容仪模具是怎么制作出来的?

- 阳江市注塑模具厂有哪些?

最新资讯文章

您的浏览历史