无线充开模流程

无线充开模流程

无线充开模是将产品设计转化为量产模具的系统工程,需结合无线充电产品的结构特性与功能需求,历经多个精密环节。

首先是产品设计分析。无线充内部包含线圈、PCB 板等核心部件,开模前需明确外壳与内部元件的装配关系,比如线圈位置需避开金属遮挡,散热孔布局要匹配芯片发热区域。设计团队会通过三维建模软件构建产品模型,标注关键尺寸公差,同时考虑模具分型面的设置,确保外壳能顺利脱模,避免后期修改影响结构精度。

接下来进入模具设计阶段。根据产品模型,工程师绘制模具结构图,确定型腔数量、浇口位置及冷却系统布局。无线充外壳多为薄壁结构,模具需采用高流动性的浇注系统,防止填充不足;针对表面带纹理或 logo 的设计,型腔表面需进行对应的电火花加工,保证纹路清晰度。此外,模具的顶出机构需均匀分布,避免顶出时导致外壳变形。

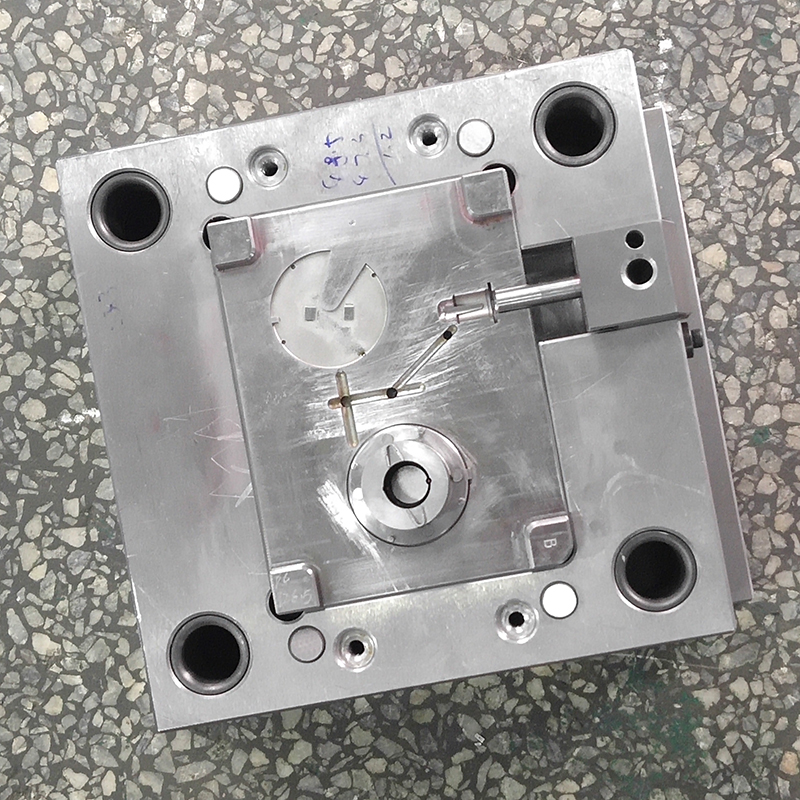

模具材料的选择需兼顾性能与成本。常用的模具钢如 718H 适合中小批量生产,S136H则因耐腐蚀性强,适用于要求较高的透明外壳模具。材料切割后,通过 CNC 加工中心进行精密铣削,形成型腔与型芯的初步形状,关键部位的加工精度需控制在0.005毫米以内,确保合模时的密封性。

加工完成后进入模具组装环节。将型腔、型芯、导柱、冷却水道等部件按图纸装配,调试各运动部件的配合间隙,保证开合模顺畅。组装后需进行试模前的检测,包括型腔尺寸复核、冷却水路密封性测试等,避免试模时出现漏水或尺寸偏差。

试模是验证模具性能的关键步骤。将熔融塑料注入模具,观察成型后的外壳是否存在缺料、飞边、缩痕等问题。若发现线圈安装位尺寸偏差,需调整型芯尺寸;若表面有气泡,可能是排气系统设计不足,需增加排气槽。试模通常需进行 2-3 次,直至产品各项指标符合设计要求。

试模合格后进入模具验收阶段。检测模具的开合模次数、冷却效率等参数,确认其能满足量产需求。同时,整理模具图纸、试模报告等资料,为后续生产维护提供依据。

无线充开模流程需在设计、加工、试模等环节充分考虑产品功能特性,通过精准控制每个细节,确保模具能稳定生产出符合要求的外壳,为无线充的装配与性能发挥奠定基础。

同类文章排行

- 无线充开模流程

- pp注塑模具介绍

- 注塑模具的常见种类

- 哪些产品会用到塑胶模具?

- 塑胶模具与注塑加工哪个重要?

- 怎么找到适合的注塑模具厂开发产品

- 美容仪模具是怎么制作出来的?

- 阳江市注塑模具厂有哪些?

- 江门市注塑模具厂有哪些?

- 中山市注塑模具厂哪家好?

最新资讯文章

您的浏览历史