洁面仪注塑模具开模过程

洁面仪开模流程

洁面仪开模是将产品设计转化为实际生产模具的关键环节,流程复杂且涉及多个专业领域,以下是详细的开模流程:

一、洁面仪开模前准备阶段

1. 洁面仪注塑模具,产品设计确认

? 完成洁面仪的 3D 设计(包括外观、内部结构、零部件装配关系等),需符合功能需求(如震动频率、防水等级)、人体工学及生产可行性。

? 进行设计评审,检查是否存在结构冲突(如电机与电池仓的空间干涉)、壁厚不均(可能导致注塑缺陷)等问题。

1. 洁面仪注塑模具材料与工艺选择

? 确定模具材料:常用模具钢(如 P20、718H 用于量产模具,S136 用于高抛光、耐腐蚀需求,因洁面仪常接触水)。

? 确定注塑工艺:如是否需要双色注塑(部分洁面仪有不同颜色拼接)、表面处理(磨砂、光面)等,这些会影响模具结构设计。

1. 洁面仪注塑模具成本与周期评估

? 模具厂根据产品复杂度(如型腔数量、滑块 / 斜顶结构)报价,单腔模具成本较低但生产效率低,多腔模具反之。

? 预估开模周期(通常 20-45 天,复杂结构可能更长),并签订开模合同,明确验收标准。

二、模具设计阶段

1. 洁面仪注塑模具DFM 分析(可制造性设计)

? 模具厂对产品 3D 图进行 DFM 分析,输出报告指出设计中不利于模具制造或注塑的问题(如倒扣结构需增加滑块、圆角过小导致模具易损等),与客户确认修改方案。

1. 洁面仪注塑模具 3D 结构设计

? 根据修改后的产品图设计模具 3D 结构,包括:

? 型腔与型芯(决定产品形状);

? 浇注系统(进胶方式,如点浇口、侧浇口);

? 冷却系统(水路布局,确保注塑时温度均匀);

? 顶出系统(如顶针、顶板,用于脱模);

? 抽芯机构(针对产品倒扣,如洁面仪手柄凹槽需滑块)。

1. 洁面仪注塑模具2D 工程图绘制

? 将 3D 模具结构转化为 2D 工程图,标注关键尺寸(如型腔公差、配合间隙)、材料要求及加工精度,作为模具加工的依据。

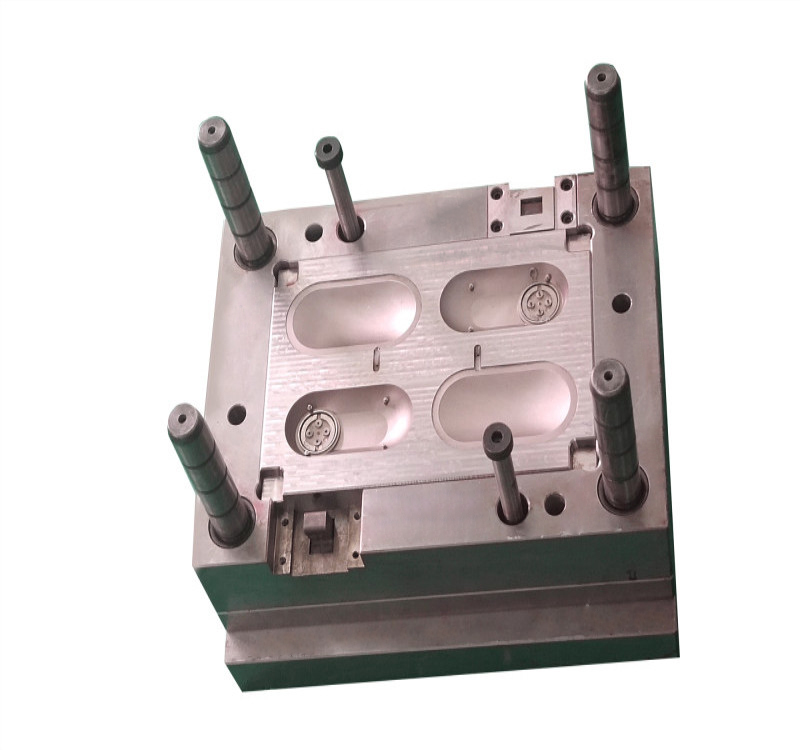

三、模具加工阶段

? 按照 2D 图纸对模具零件(模板、型腔、型芯等)进行加工,常用工艺包括:

? CNC 加工:铣削型腔、型芯的复杂曲面(精度可达 ±0.01mm);

? EDM 电火花加工:加工深腔、窄缝等 CNC 难以处理的结构;

? WEDM 线切割:加工高精度的滑块、顶针孔等;

? 磨削加工:对模板进行平面磨,保证平行度和光洁度。

1. 洁面仪注塑模具零件检测

? 用三坐标测量仪、二次元影像仪等设备检测零件尺寸,确保符合图纸要求,避免装配后出现偏差。

1. 洁面仪注塑模具装配

? 将加工好的零件按 3D 结构组装,包括安装导柱导套(保证开合模精度)、顶出机构、抽芯机构等,调试运动是否顺畅,无卡滞或异响。

四、试模与调整阶段

1. 洁面仪注塑模具首次试模(T1 试模)

? 选择与产品匹配的注塑机,按预估参数(温度、压力、保压时间)进行试模,产出首批样件。

? 检查样件问题:如尺寸偏差、表面缺陷(缩痕、飞边、气泡)、结构问题(装配干涉)等,记录试模数据。

1. 洁面仪注塑模具调整与多次试模

? 根据 T1 样件问题修改模具:如尺寸不符需打磨型腔;飞边过多需调整合模间隙;缩痕需优化冷却水路。

? 重复试模(T2、T3…),直至样件满足设计要求(外观、尺寸、装配性均合格)。

1. 洁面仪注塑模具最终验收

? 客户对最终试模样件进行全检,确认符合标准后,模具厂提交模具检测报告(包括尺寸报告、试模参数),完成验收。

五、洁面仪注塑模具后续阶段

• 洁面仪注塑模具交付:模具厂提供模具保养手册,交付模具及相关文件(2D/3D 图纸、试模报告)。

• 洁面仪注塑模具量产支持:初期量产时,模具厂可能协助优化注塑参数,确保生产稳定性。

总结

洁面仪开模流程需设计、加工、试模等多环节紧密配合,核心是通过反复验证和调整,确保模具能稳定生产出合格产品。复杂结构(如防水密封圈槽、可拆卸刷头接口)会增加模具设计难度和加工成本,因此前期设计优化尤为重要。深圳市创智塑胶制品有限公司,自2006年成立,18年以来一直专注于手持类电子产品塑胶外壳定制的精密模具注塑厂家,一家集模具制造、注塑加工、喷油丝印加工为一体的塑胶制品企业.。

同类文章排行

- 洁面仪注塑模具开模过程

- 汕尾市注塑模具厂有哪些?

- 惠州注塑模具厂有哪些?

- 美容仪开模流程

- 梅州市注塑模具厂有哪些?

- 河源市注塑模具厂有哪些?

- 注塑模具:一站式服务

- 小型模具注塑加工精密制造的创新解决方案

- 模具制造流程

- 塑胶模具的制作流程

最新资讯文章

您的浏览历史