模具制造流程

模具制造流程精密工艺的核心环节

模具是工业生产中不可或缺的重要工具,广泛应用于注塑、冲压、压铸等领域。模具的质量直接影响产品的精度、生产效率及成本控制。因此,模具制造流程的每一个环节都必须严格把控,以确保最终模具的精度和耐用性。本文将详细介绍模具制造流程的关键步骤,帮助读者了解这一精密制造过程。

模具制造流程的第一步是设计。工程师需要根据产品需求,使用CAD(计算机辅助设计)软件绘制模具的3D模型。这一阶段需要考虑以下因素:

产品结构:如壁厚、拔模斜度、分型面等,以确保顺利脱模。

材料选择:模具钢(如P20、H13)、热处理工艺等,影响模具寿命。

模流分析(针对注塑模具):通过CAE软件模拟塑料填充过程,优化浇口位置和冷却系统。

设计完成后,需进行可行性分析,确保模具结构合理、易于加工,并满足生产效率要求。

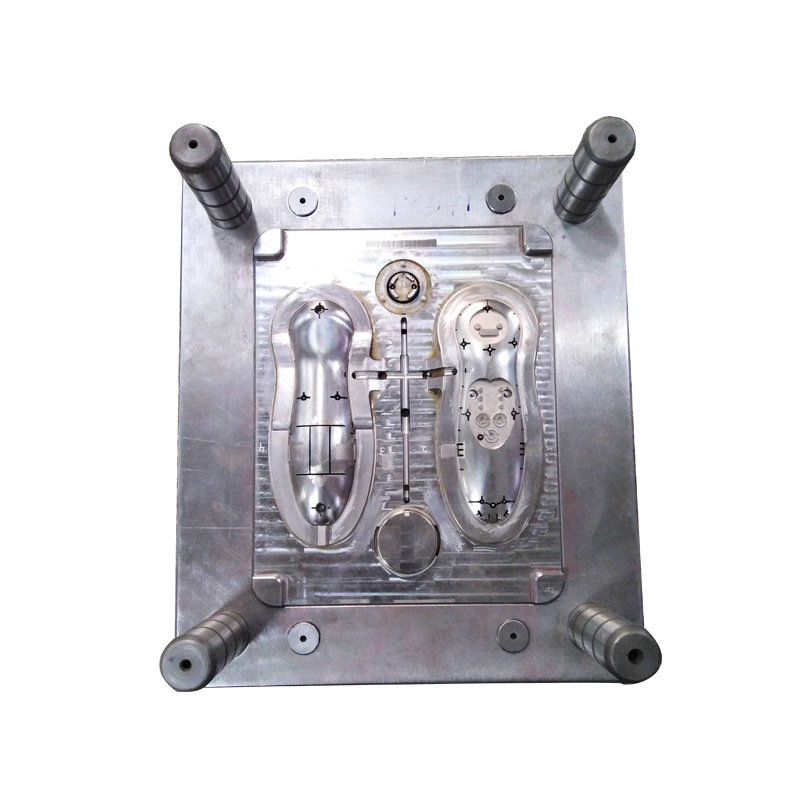

在确定设计方案后,进入模具加工阶段,这是模具制造流程的核心环节,主要包括:

(1)CNC加工:使用数控铣床、车床等设备对模具钢进行粗加工和精加工,确保型腔、型芯的尺寸精度(通常控制在±0.01mm以内)。对于复杂曲面,可能需要五轴联动加工中心完成高精度切削。

(2)电火花加工(EDM)

适用于CNC难以加工的深槽、尖角等部位,利用放电腐蚀原理进行精密成型。

慢走丝线切割(WEDM)常用于高精度冲压模具的制造。

(3)磨削与抛光

模具表面需经过精细研磨和抛光,以减少产品脱模时的摩擦,提高表面光洁度(镜面抛光可达Ra0.05μm)。

模具加工完成后,进入装配阶段,这也是模具制造流程中至关重要的一环:

模架组装:将模仁、顶针、滑块、导柱等部件精准装配,确保运动顺畅。

试模与调整:在注塑机或冲床上进行试生产,检查产品尺寸、表面质量,并优化工艺参数(如注射压力、保压时间等)。

问题修正:如出现飞边、缩痕、顶出困难等问题,需对模具进行微调,直至达到理想状态。

模具调试合格后,需进行最终验收:-尺寸检测:使用三坐标测量仪(CMM)确认关键尺寸是否符合图纸要求。

耐久性测试:模拟长期生产,检查模具的耐磨性和稳定性。

交付客户:验收通过后,模具即可投入批量生产。

模具在使用过程中会逐渐磨损,因此模具制造流程的最后阶段是维护保养:

定期清洁:防止残留塑料或金属碎屑影响精度。

润滑与防锈:延长模具寿命。

修复与翻新:对磨损部位进行修补或更换,确保长期稳定生产。

模具制造流程是一项高度精密且复杂的工程,涉及设计、加工、装配、调试、维护等多个环节。每个步骤都需要严格的质量控制,以确保最终模具的精度和寿命。随着智能制造技术的发展,未来模具制造流程将更加自动化、数字化,进一步提高生产效率和产品一致性。无论是汽车、电子还是消费品行业,优质的模具都是高质量产品的基石,而掌握科学的模具制造流程,则是实现这一目标的关键。

同类文章排行

- 模具制造流程

- 塑胶模具的制作流程

- 注塑模具加工过程

- 韶关市注塑模具厂有哪些?

- 佛山市注塑模具厂有哪些?

- 汕头市注塑模具厂有哪些?

- 广州市注塑模具厂有哪些?

- 东莞市注塑模具厂有哪些?

- 光明区注塑模具厂有哪些?

- 坪山区注塑模具厂有哪些?

最新资讯文章

您的浏览历史