塑胶模具维修的原因?

塑胶模具维修的原因

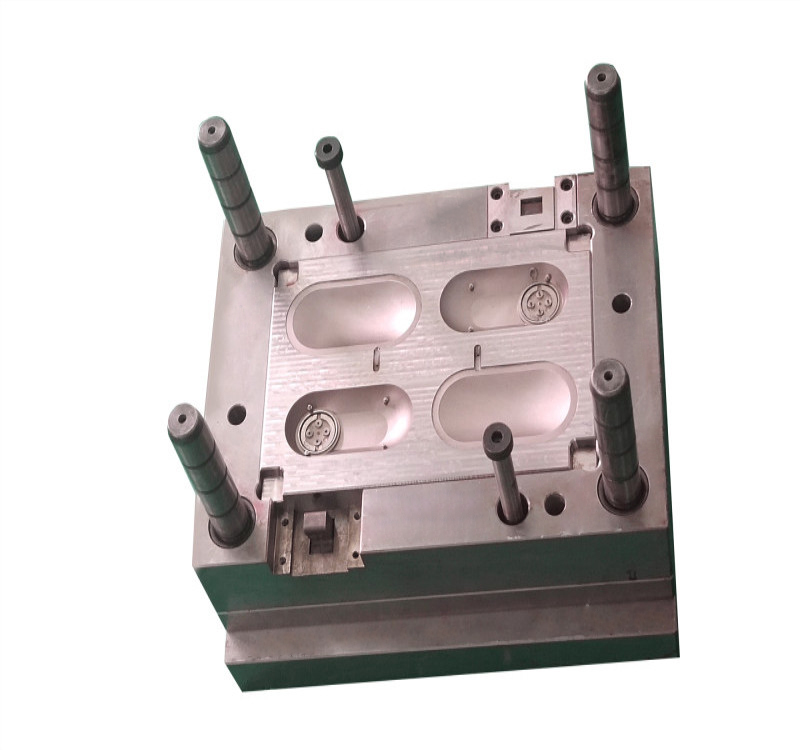

塑胶模具作为塑料成型的核心工具,在长期使用或不当操作中难免出现各种问题,此时便需要进行维修。了解塑胶模具需要维修的原因,对保障生产连续性和产品质量至关重要。

塑胶模具的成型部件长期与高温高压的塑料熔体接触,容易出现磨损。凸模和凹模作为直接塑造塑件形状的关键部分,在无数次的开合模和物料冲击下,表面会逐渐损耗,导致塑件尺寸精度下降。当塑胶模具生产的产品出现尺寸超差、表面粗糙等问题时,往往是成型部件磨损所致,这时就需要对塑胶模具进行打磨、补焊等维修处理,恢复其原本的精度。

模具的导向机构是塑胶模具正常运行的 “导航系统”,由导柱和导套组成。在长期的开合模过程中,导柱与导套之间的摩擦会使配合间隙增大,导致模具定位不准。若不及时维修,塑胶模具可能出现合模错位,轻则产生飞边、毛刺等缺陷,重则损坏模具型腔甚至注塑机。因此,当发现导向机构间隙过大时,必须对塑胶模具进行检修,更换磨损的导柱或导套,确保其导向精度。

塑胶模具的浇注系统也可能因使用时间过长而出现问题。主流道、分流道或浇口处可能会因塑料熔体的冲刷产生磨损、变形,甚至出现堵塞。这会导致熔体流动不畅,填充速度变慢,进而使产品出现缺料、熔接痕等缺陷。此时,塑胶模具需要进行针对性维修,如清理堵塞的流道、修复磨损的浇口,以保证熔体输送顺畅。

顶出机构是塑胶模具实现塑件脱模的重要装置,顶针、顶板等部件在反复运动中容易出现弯曲、断裂或磨损。若顶针弯曲,可能导致塑件脱模时被刮伤;顶针断裂则会使塑件无法顺利脱出,甚至卡在型腔内。当这些问题出现时,塑胶模具必须停机维修,更换损坏的顶出部件,调整顶出位置和力度,确保脱模过程稳定可靠。

此外,塑胶模具的排气系统也可能需要维修。排气槽在长期使用中可能被塑料碎屑、油污等堵塞,导致型腔内气体无法排出,使产品产生气泡、烧焦等缺陷。这时,需要对塑胶模具的排气系统进行清理,必要时扩大排气槽尺寸,恢复其排气功能。

环境因素也可能导致塑胶模具需要维修。如车间湿度较大时,模具容易生锈,尤其是非工作表面和内部结构件。生锈会影响模具的开合精度,甚至导致部件卡滞。因此,定期对塑胶模具进行除锈、润滑等维护性维修,能有效延长其使用寿命。

还有一种情况是,当产品设计发生变更时,对应的塑胶模具也需要进行修改维修。比如塑件尺寸调整、增加或减少孔位等,都需要对模具的型腔、型芯等部位进行加工改造,以适应新的生产需求。

总之,塑胶模具在使用过程中,受磨损、疲劳、堵塞、环境影响及产品变更等因素影响,难免会出现各种故障或性能下降的情况。及时对塑胶模具进行维修,不仅能保证产品质量稳定,减少生产浪费,还能延长模具的使用寿命,为企业降低生产成本。因此,重视塑胶模具的维修工作,是塑料加工企业保障生产顺利进行的重要环节。

同类文章排行

- 塑胶模具维修的原因?

- 塑胶模具厂外壳缺陷的解决之道

- 注塑模具 DFM 分析报告

- 注塑模具18个基础知识

- 注塑模具结构基本常识

- 医疗保健类产品的开发流程

- 全球注塑模具产业链的发展趋势

- 注塑模具产业链的分布

- 塑胶模具是什么?

- 注塑模具厂师傅工资较高的原因

最新资讯文章

您的浏览历史