医疗器械模具开模需要注意什么?

医疗器械模具开模需要注意什么?

1. 材料与性能把控

医疗产品模具定制的核心前提是材料的安全性与适配性。模具开发需优先选用符合ISO13485医疗器械质量管理体系的医疗级模具钢,这类材料需通过生物相容性测试,确保与药液、人体组织接触时无致敏、致畸风险。模具定制中需针对产品特性细化材料选择:如接触血液的输液器模具,需采用抗腐蚀性能优异的马氏体不锈钢,避免金属离子析出;而植入类产品的模具定制,需选用纯度≥99.9% 的低碳合金钢材,减少杂质对人体组织的刺激。

模具开发阶段还需对材料进行多维度检测,包括通过 ICP-MS 质谱仪检测重金属析出量(铅、镉等元素含量需≤0.1ppm),采用抑菌环测试验证抗菌性能(抑菌率需≥99%),同时考量材料的热稳定性,确保在 150℃以上注塑温度下仍保持结构稳定。此外,模具定制时需根据塑胶原料特性匹配模具材料,如加工硅胶类医疗产品,模具开发需选用表面经氮化处理的钢材,避免原料粘连影响产品精度。

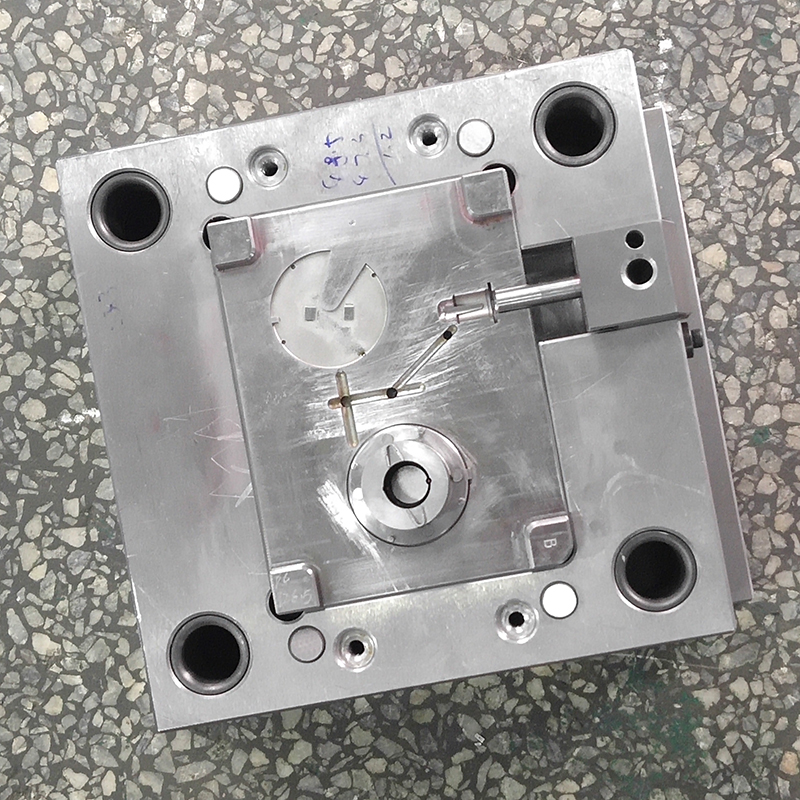

2. 精度与工艺控制

模具定制需满足医疗产品微米级的精度要求,这是保障产品功能的关键。模具开发中需通过三次元坐标测量仪实现 ±0.001mm 的尺寸公差控制,尤其针对注射器推杆与针筒的配合间隙、输液接头的密封面平整度等关键部位,需在模具设计阶段预留 0.005mm 的补偿量。

模具定制的成型面光洁度需达到 Ra0.02μm 以上,这要求模具开发采用超精磨加工工艺,配合金刚石砂轮进行镜面抛光,并通过激光干涉仪实时监测表面粗糙度。注塑工艺参数的精准控制同样重要,模具定制需配备智能温控系统,将熔胶温度波动控制在±2℃以内,保压压力精度维持在0.1bar级别。对于带复杂内腔的产品(如呼吸机面罩模具),模具开发需采用随形冷却水路设计,通过 CFD 流体仿真优化水路布局,确保型腔温度均匀性误差≤1℃。

3.合规性与追溯管理

模具定制必须贯穿全流程的合规性管理,这是通过医疗监管审核的核心。模具开发初期需同步建立设计验证文件(DVP)体系,包含模具结构三维图纸、材料材质证明(如钢厂提供的熔炼成分报告)、加工工序卡(记录每道工序的操作人员与时间)等,所有文件需保留电子与纸质双版本,保存期限不少于产品有效期后 2 年。

针对植入类产品的模具定制,需通过 FDA 的 QSR820 质量体系认证,模具开发过程中每道工序需经电子签章确认,关键参数(如型腔硬度、抛光度)的检测记录需可追溯至具体检测人员与设备。模具定制完成后需提供全套验证报告,包括模具尺寸检测报告、材料生物相容性证书、试模产品的无菌测试结果等,确保符合欧盟 MDR 或中国 NMPA 等监管要求。

4. 长效稳定性保障

模具定制需具备长期生产的稳定性,这直接影响医疗产品的质量一致性。模具开发阶段需进行至少 50 万次循环疲劳测试,模拟批量生产工况,期间需每 1 万次检测一次型腔关键尺寸,确保变化量≤0.003mm。对于带金属嵌件的产品(如输液港模具),模具定制需配备红外测温模块,实时监测嵌件与塑胶的熔接温度,将温差控制在 5℃以内,避免因热应力导致的开裂。

模具开发还需设计易维护结构,如采用模块化型腔组件,方便后期更换磨损件;顶出机构需配备自动润滑系统,减少机械磨损。此外,模具定制需预留工艺优化空间,如在浇注系统中设置可调节式浇口套,便于根据不同批次塑胶原料的流动性调整填充速度。交付前需提供详细的模具维护手册,明确日常保养的周期(如每周清洁导向柱、每月检测锁模力)与故障处理方案,确保模具开发的成果能长期稳定输出合格产品。

相关资讯

同类文章排行

- 医疗器械模具开模需要注意什么?

- 注塑模具怎么设计呢?

- 注塑模具详细开发过程

- 无线充开模流程

- pp注塑模具介绍

- 注塑模具的常见种类

- 哪些产品会用到塑胶模具?

- 塑胶模具与注塑加工哪个重要?

- 怎么找到适合的注塑模具厂开发产品

- 美容仪模具是怎么制作出来的?

最新资讯文章

您的浏览历史